Susu merupakan produk agroindustri yang banyak dikonsumsi masyarakat Indonesia. Hal ini ditunjukkan dengan data statistik konsumsi susu di Indonesia yang terus meningkat.

Produksi susu di Indonesia mencapai 940 ribu ton setiap tahunnya. Meningkatnya kosumsi susu setiap tahun diimbangi pula dengan jumlah produksi susu yang meningkat.

Produksi susu yang meningkat juga menyebabkan perkembangan industri susu di Indonesia. Perkembangan industri susu di Indonesia menyebabkan persaingan antar perusahaan produk olahan susu.

Namun, susu segar mudah rusak jika tidak segera dikonsumsi. Salah satu cara yang dapat dilakukan untuk memperpanjang umur simpan adalah dengan perlakuan pasteurisasi.

Susu pasteurisasi adalah produk susu segar dengan pengolahan pemanasan yang terbagi atas dua macam metode yang biasanya digunakan, yaitu HTST (High Temperature Short Time) yaitu dengan waktu 15 detik menggunakan suhu 71℃- 75℃, dan LTLT (Low Temperature Long Time) dengan waktu 30 menit dengan menggunakan suhu 60℃-63℃.

Dalam pelaksanaan produksi, setiap perusahaan harus mampu mencapai target yang telah ditentukan. Salah satu upaya pencapaian target yaitu dengan mengurangi pemborosan yang terjadi selama proses produksi.

Masalah pemborosan yang sering terjadi pada industri yaitu, ketersediaan bahan baku, waktu produksi yang berlebih, dan produk yang dihasilkan tidak bisa memenuhi permintaan pasar.

Masalah pemborosan (waste) pada proses produksi merupakan hal yang sangat dihindari dalam sebuah industri.

Menurut Gasperz dan Fontana (2011) dikenal dua kategori utama pemborosan, yaitu type one waste yaitu aktivitas kerja yang tidak menciptakan nilai tambah namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan, dan type two waste yaitu aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera.

Jenis-jenis pemborosan dalam sebuah industri yaitu, overproduction, waiting, transportation, inappropriate processing, unnecessary inventory, unnecessary motion, defects.

Pemborosan dapat mengurangi angka produktivitas dan kualitas produksi yang dihasilkan oleh sebuah perusahaan. Pemborosan terjadi di sebagaian besar perusahaan, termasuk perusahaan pengolahan susu pasteurisasi.

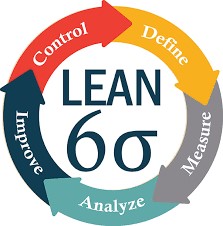

Konsep lean berfokus pada minimasi dan reduksi dari pemborosan yang terjadi. Lean merupakan metode yang dapat dilakukan dalam mengidentifikasi dan menghilangkan pemborosan.

Six Sigma mengacu pada metode yang digunakan untuk meningkatkan proses manufaktur dengan mengidentifikasi dan menghilangkan penyebab cacat dan variasi dalam proses bisnis dan manufaktur.

Lean Six Sigma merupakan metode kombinasi dari konsep six sigma dan konsep lean manufacturing.

Lean Six Sigma merupakan pendekatan manajerial yang berfokus untuk meningkatkan kinerja dengan menghilangkan pemborosan (waste) dan cacat (defect) menggunakan prinsip DMAIC (define, measure, analyze, improve, control).

Penerapan metode ini bertujuan untuk menghilangkan pemborosan baik berupa sumber daya, waktu, hingga tenaga, dan juga untuk meningkatkan kualitas dalam proses produksi.

Metode ini akan membantu perusahaan untuk mengeliminasi tujuh pemborosan (seven wastes) yang terjadi pada proses produksi serta meminimalisir terjadinya cacat produk atau defects per million opportunities (DPMO).

Dengan menggunakan metode ini, penggunaan sumber daya yang tidak menciptakan nilai tambah bagi produk dan bagi pelanggan akhir (customer value) adalah sebuah pemborosan dan harus dihilangkan.

Perusahaan harus bisa melakukan produksi yang optimal dan meminimalisir cacat dalam proses produksi untuk memaksimalkan performa bisnis dan meningkatkan keuntungan.

Pada perusahaan X yang memproduksi susu pasteurisasi, berdasarkan penelitian yang dilakukan oleh penulis, terjadi pemborosan dengan jenis defect, excessive transportation dan unnecessary motion.

Defect terjadi disebabkan oleh faktor mesin, excessive transportation terjadi disebabkan oleh faktor ruang lingkup perusahaan dan unnecessary motion terjadi disebabkan kurangnya pemberlakuan SOP.

Nilai sigma pada perusahaan menunjukkan bahwa perusahaan dalam mengendalikan kualitas produk masih berada pada rata-rata industri di Indonesia.

Rekomendasi perbaikan dapat diberikan sesuai dengan keadaan perusahaan yang didasarkan pada hasil observasi dan analisis menggunakan diagram fishbone dan Failure Mode and Effect Analysis (FMEA) yang telah dilakukan.

Dalam rekomendasi perbaikan yang diusulkan juga dapat memperingkas total waktu produksi pada perusahaan dari 660,24 menit menjadi 454,48 menit.

Penulis: Lina Karomatul’ulya

Mahasiswi Teknologi Industri Pertanian, Universitas Brawijaya

Editor: Salwa Alifah Yusrina

Bahasa: Rahmat Al Kafi